Горячедеформированная труба: тэхналогія вытворчасці і

Як выглядае вытворчасць бясшвовых труб метадам гарачай дэфармацыі? Якія ДАСТ на сталёвыя бясшвовыя горячедеформированные трубы дзейнічаюць у цяперашні час? Давайце паспрабуем адказаць на гэтыя пытанні.

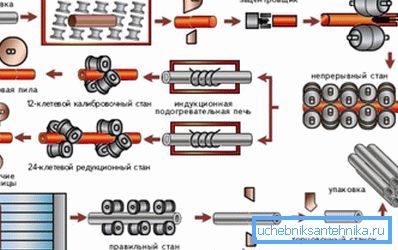

тэхналогія вытворчасці

Пачнем з даследаванні тэхналогіі вытворчасці.

- Цыліндрычныя нарыхтоўкі (штангі) загружаюцца ў печ з дапамогай электромостового крана. Загрузка кантралюецца посадчиком і выконваецца паштучна па меры перапрацоўкі ўжо прагрэцца штангаў. Выгрузка - таксама паштучна, рольганг.

- Штангі наразаюцца на нарыхтоўкі мернай даўжыні.

Дзіўна, што, канструкцыя нажніц прадугледжвае наяўнасць цеплатрывалых экранаў, якія засцерагаюць гідраўліку ад перагрэву інфрачырвоным выпраменьваннем. Тэмпература нарыхтоўкі на выхадзе з печы істотна перавышае 1000 градусаў.

- На прашыўнымі табары маналітны цыліндр ператвараецца ў полы: вальцы падаюць нарыхтоўку насустрач прашыўнымі стрыжня.

- Ўнутр былой штангі (цяпер яна называецца гільзай) ўводзіцца апраўка, на якой будзе выконвацца раскочванне. Затым гільза праходзіць вальцы, якія ператвараюць яе ў трубу ледзь тоўшчы неабходнага дыяметра.

- Апраўка здабываецца, пасля чаго адпраўляецца ў ванну для астуджэння і змазкі.

- Задні тарэц трубы адразаецца пілой: пры выманні апраўкі ён часткова дэфармуецца.

- Труба падаграваецца індукцыйным награвальнікам і паступае на рэдукуюць вальцы, калібраў яе пад мэтавай памер. Вальцы ў працэсе работы бесперапынна астуджаецца вадой.

- Пасля астуджэння і паўторнай праўкі вальцамі надыходзіць этап халоднай рэзкі: аднаслаёвы пакет труб тарцом і наразаецца на адрэзкі мернай даўжыні.

- Пасля праходжання АТК гатовыя вырабы ўвязваюцца ў пакеты і адпраўляюцца на склад.

нарматыўныя дакументы

Якімі павінны быць бясшвовыя горячедеформированные трубы па Дасце? Для пачатку давайце разбярэмся з нумарамі рэгламентуюць вытворчасць стандартаў.

Іх два:

- ДАСТ 8732-78 на сталёвыя бясшвовыя горячедеформированные трубы вызначае іх сортамент і максімальныя допускі;

- ДАСТ 8731-74 змяшчае тэхнічныя патрабаванні да прадукцыі і апісвае метады кантролю якасці.

Дзіўна, што, на афіцыйных сайтах шэрагу пастаўшчыкоў згадваецца стандарт пад нумарам 8731-78. Наяўнасці відавочная блытаніна: дакумент быў прыняты ў 1974 годзе і ўведзены ў дзеянне з першага студзеня 1976-го. Можна меркаваць, што неіснуючы ДАСТ 8731-78 на сталёвыя бясшвовыя горячедеформированные трубы - гэта змяшаная у чыім-то буяным уяўленні 8731-74 і 8731-87, прыняты ў часы перабудовы і пазней адменены.

Пазнаёмімся з патрабаваннямі дакументаў.

ДАСТ 8732-78

Поўны спіс тыпаразмераў, з якімі можа вырабляцца бясшвовых труба па Дасце 8732-78, занадта вялікі для пералічэння; згадаем толькі дыяпазоны.

- Дыяметр - ад 20 да 550 мм.

- Таўшчыня сценкі - ад 2,5 да 75 міліметраў.

- Маса пагоннага метра вар'іруецца ад 1,08 да 878,57 кг.

Дарэчы: вытворцамі і дылерамі звычайна паказваецца кошт любога пракату няма за адзінку даўжыні, а за тону. Калі вы збіраецеся сваімі рукамі зрабіць нейкую металаканструкцыю, пры закупцы вам трэба будзе пералічыць погонаж ў вагу.

- Даўжыня труб немерной даўжыні, прадугледжаная стандартам - ад 4 да 12,5 метраў. Зрэшты, па ўзгадненні з заказчыкам дапускаецца выраб вялікіх ці меншых адрэзкаў.

- Гранічныя адхіленні па даўжыні складаюць +10 мм пры даўжыні да 6 метраў і да +15 мм пры даўжыні больш за 6 м або дыяметры больш за 152 мм.

Допускі па вонкавай дыяметры для зручнасці чытача зведзены ў табліцу.

| Вонкавы дыяметр, мм | гранічныя адхіленні | |

| Падвышаная дакладнасць вырабу | Звычайная дакладнасць вырабу | |

| да 50 | 0,5 мм | 0,5 мм |

| 50 - 219 | 0,8% | 1% |

| звыш 219 | 1% | 1,25% |

Аналагічна мы паступім і з дапушчальнымі адхіленнямі па таўшчыні сценкі.

| Вонкавы дыяметр, мм | Таўшчыня сценкі, мм | Гранічныя адхіленні,% | |

| Падвышаная дакладнасць вырабу | Звычайная дакладнасць вырабу | ||

| да 219 | 15 і менш | 12,5 | +12,5; -15 |

| 15 - 30 | +10; -12,5 | 12,5 | |

| 30 і больш | 10 | +10; -12,5 | |

| звыш 219 | 15 і менш | +12,5; -15 | |

| 15 - 30 | 12,5 | ||

| 30 і больш | +10; -12,5 |

Па ўзгадненні з заказчыкам трубы могуць пастаўляцца:

- Па таўшчыні сценкі і ўнутраным дыяметры;

- Па разностенность і па вонкавым і ўнутраным дыяметры.

ДАСТ 8731-74

Пяройдзем да вывучэння другога дакумента.

Якія цікавяць нас вырабы вырабляюцца:

- З нармаваннем механічных уласцівасцяў (супраціву разрыву, мяжы цякучасці і адноснага падаўжэння) з сталі марак Ст6сп, Ст5сп, Ст4сп і СТ2сп. Пры таўшчыні сценак больш за 10 мм нармуецца і цвёрдасць.

- З нармаваннем хімічнага складу.

- З нармаваннем і складу, і механічных уласцівасцяў.

- З нармаваннем складу і выбарачным кантролем вобразаў пасля тэрмаапрацоўкі.

- Без нармавання, але з абавязковымі гідраўлічнымі выпрабаваннямі.

На паверхні вырабаў не дапускаецца наяўнасць расколін, заходаў і рванины. Нязначныя дэфекты і акаліна, зрэшты, могуць прысутнічаць, калі яны не выводзяць сценкі за межы дапушчальных адхіленняў.

Канцы труб абразаюцца пад прамым вуглом. Аднак стандартам дапускаюцца і сталёвыя бясшвовыя горячедеформированные трубы са знятай фаскай пад зварку. Кут фаскі - не менш за 70 градусаў да падоўжнай восі. (Гл. Таксама артыкул Зварка труб ўсутыч: асаблівасці.)

Пры нарэзцы труб з таўшчынёй сценкі больш за 20 мм можна выкарыстоўваць не толькі тарцавальныя пілы, але і газавыя разакі; у гэтым выпадку прыпуск на рэз павінен складаць не менш за тыя ж 20 мм.

Прыёмка труб заказчыкам ажыццяўляецца партыямі. У тэксце ДАСТ змяшчаецца падрабязная інструкцыя па фарміраванні партый: вырабы ў іх падбіраюцца па дыяметры, таўшчыні сценкі, марцы сталі, ўвазе тэрмаапрацоўкі і забяспечваюцца адзіным дакументам, якія сведчаць якасць. (Гл. Таксама артыкул Чыгунныя каналізацыйныя трубы: асаблівасці.)

Агаворваецца і колькасць вырабаў у адной партыі: для дыяметра да 76 мм - не больш за 400 штук, пры большым дыяметры - не больш за 200.

Аднак: пры дыяметры менш як 76 мм і таўшчыні сценак 2,5 мм партыя можа быць павялічана да 600 адзінак.

Нарматыўны дакумент пералічвае магчымыя методыкі выпрабаванняў. Зрэшты, без тэхнічных падрабязнасцяў: за імі ён адсылае чытача да адпаведных стандартам.

Прадугледжваюцца наступныя віды выпрабаванняў:

- Кантроль макроструктуры;

- Візуальны агляд з надпиловкой выяўленых дэфектаў;

- Вызначэнне хімічнага складу;

- Выпрабаванне на расцяжэнне;

- Выпрабаванні на цвёрдасць;

- На сплющивание;

- На загін;

- На бортование;

- На раздачу;

- Гідраўлічнае выпрабаванне.

заключэнне

Спадзяемся, што прапанаваная ўвазе чытача інфармацыя апынецца карыснай. Як звычайна, азнаёміцца з дадатковымі тэматычнымі матэрыяламі можна, прагледзеўшы відэа ў гэтым артыкуле. Поспехаў!