Як варыць трубы электразваркай

Найбольш распаўсюджаным спосабам злучэння труб як на магістралях, так і на розных другарадных адгалінаванні труб з нізкім або высокім ціскам у прамысловых, вытворчых і бытавых умовах з'яўляецца зварное злучэнне. Гэта звязана з тым, што яно здольна забяспечыць высокую герметызацыю злучэнні і трываласць, параўнальную з трываласцю сценак суцэльнага ўчастка трубы. Такі тып злучэння з'яўляецца неразборным і таму выкарыстоўваецца на адгалінаванні, ўрэзка, паваротах, стыках труб у месцах, дзе не патрабуецца пастаяннае абслугоўванне тэхперсаналам. У гэтым артыкуле мы пагаворым аб тым, як варыць трубы электразваркай.

Перавагі і недахопы электразваркі

Можна вылучыць наступныя перавагі зварных злучэнняў:

- Магчымасць атрымання злучэнняў вялікіх памераў.

- Адсутнасць змен знешніх і ўнутраных памераў за кошт злучальнага шва.

- Выкарыстанне для зваркі матэрыялу, аналагічнага матэрыялу трубы, за кошт чаго захоўваюцца ўсе ўласцівасці трубаправода.

- Таннасць і прастата метаду.

Недахопы зварных злучэнняў у асноўным выкліканыя нізкай кваліфікацыяй зваршчыка з прычыны яго неспрактыкаванасці, невыканання правілаў і патрабаванняў тэхналогіі, якія прывялі да няпоўным зварвання, адукацыі расколін, зрушэнняў і рэшткавых высілкаў у галіне зварнога шва ў выніку недогрева або перагрэву. Іншым недахопам можна назваць складанасці пры карэктавання дугі для забеспячэння аднолькавых умоў фарміравання шовного злучэння, так як электрод у дузе пастаянна плавіцца і нераўнамерна перамяшчаецца ўздоўж паверхні трубы. Акрамя таго, вызначыць якасць злучэння без прымянення спецыяльных прыбораў, а таксама ацаніць структуру змененага металу можна толькі па знешніх прыкметах.

асновы працэсу

Працэс электрадугавой зваркі заключаецца ў тым, каб паміж зварваецца металічным матэрыялам і электродам ўтварылася электрычная дуга, пад уздзеяннем якой разаграваюцца пэўны ўчастак труб і электрод, у выніку чаго яны плавяцца і два склады змешваюцца. Велічыня аплаўлены залежыць шмат у чым ад дыяметра электрода, матэрыялу трубы, рэжыму зваркі, хуткасці перамяшчэння дугі па паверхні.

Электрод мае спецыяльнае пакрыццё, якое падчас плаўлення стварае ў дузе асаблівыя ўмовы, якія перашкаджаюць ўзаемадзеянню металу з паветрам і адукацыі ахоўнай плёнкі. У той жа час матэрыял трубы і расплаўлены матэрыял электрода пры знаходжанні ў дузе спрыяюць стварэнню зварнога шва пры выдаленні дугі і астыванню. На паверхні зварнога злучэння утворыцца дзындра, які пасля патрабуецца выдаліць.

Які інструмент спатрэбіцца для зварачных работ

Для электразваркі перш за ўсё спатрэбіцца зварачны апарат. На сённяшні дзень ёсць два тыпу такіх прылад:

- Апараты, вырабленыя на аснове паніжальнага трансфарматара, у якім рэгуляванне току зваркі адбываецца шляхам змены магнітнага зазору, палажэнні рэастата або іншымі рэгулятарамі. Ён ужо маральна састарэў і практычна не выкарыстоўваецца, так як ён мае значную вагу, і яго транспарціроўка можа быць цяжкай.

- Інвертары, якія працуюць на высокіх частотах. У іх ужыты меншы трансфарматар, за кошт чаго апарат стаў больш лёгкім і транспартабельнасці. Рэгуляваць рэжым зваркі ў ім можна з досыць высокай дакладнасцю. Аднак у эксплуатацыі яны меней надзейныя і патрабуюць ад зваршчыка адпаведнай кваліфікацыі.

Савет! Зварачныя апараты могуць быць запитаны ад сеткі ў 220 У або 380 У, таксама бываюць сумешчаныя варыянты. Разлічаныя на 380 У, больш падыходзяць для сеткі, у якой адсутнічаюць скокі напругі або прасадкі. Для слабых электрасетак аптымальным выбарам стануць сучасныя інвертары.

Акрамя зварачнага апарата спатрэбіцца наступны дапаможны інвентар:

- Абавязкова трэба мець маску з адмысловым святлафільтрам, каб можна было бачыць месца зваркі, а твар і вочы былі абаронены ад траплення іскраў і расплаўленага металу. Акрамя таго, спатрэбіцца спецвопратка, якая цалкам абараняе часткі цела і тоўстыя пальчаткі, вырабленыя з замшу, каб заціск з электродам надзейна трымаўся ў руцэ.

- Шчотка па метале для зачысткі месцы перад зваркай і для выдалення акалінай.

- Электроды, прыдатныя па характарыстыках для канкрэтных умоў.

- Малаток для збівання акалінай.

Як падабраць электрод?

Перад тым як варыць трубы электразваркай, неабходна выбраць прыдатны электрод, бо ад яго выбару шмат у чым залежыць якасць шва, а адпаведна, і працягласць эксплуатацыі трубаправода. Ён уяўляе сабой металічны стрыжань, пакрыты адмысловым пластом для зваркі. Электроды адрозніваюцца таўшчынёй стрыжня і колькасцю абмазкі. Для труб ужываюць стрыжні з таўшчынёй ад 2 да 5 мм. Пакрыццё пры гэтым можа складаць ад 3 да 20% ад агульнай масы.

Савет! Бо пры стварэнні дугі патрабуецца асаблівая атмасфера, якая перашкаджае трапленню паветра, такім чынам, стрыжні з больш тоўстым пакрыццём будуць якаснымі. Аднак іх памер павінен быць аднолькавы па ўсёй даўжыні стрыжня, ня мець ракавін і расколін або любых іншых дэфектаў.

Але чым больш абмазкі, тым больш утвараецца дзындры, які ўяўляе сабой неметалічных злучэнне, значна якое страчвае свае трывальныя ўласцівасці пасля астывання, таму неабходна знаходзіць нейкі кампраміс пры выбары.

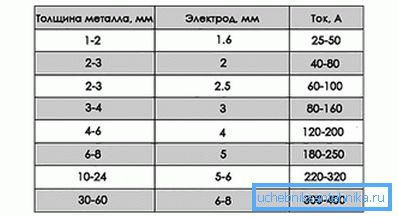

У залежнасці ад таўшчыні трубы электроды выбіраюць наступным чынам:

- Пры таўшчыні сценак зварваецца труб менш за 5 мм выбіраецца электрод з таўшчынёй 3 мм.

- Пры таўшчыні больш за 5 мм падбіраюць электрод 4 ці 5 мм у залежнасці ад патрабаванай таўшчыні шва і ступені проварки.

- Пры шматслаёвай метадзе фарміравання зварнога шва звычайна выкарыстоўваюць 4 мм электроды.

Савет! Падабраць таўшчыню электрода можна эксперыментальным шляхам. Бо ток прама прапарцыйны таўшчыні стрыжня, то адпаведна, будзе павялічвацца электрычная дуга, і труба будзе плавіцца хутчэй. У той жа час існуе мінімальная велічыня току, ніжэй за якую якасць зваркі прыкметна пагаршаецца.

Таму трэба ведаць, як правільна выбраць электрод, пры якім забяспечваецца дастатковы які праходзіць ток. Арыенцірам можа служыць сухі трэск дугі без дадатковых шумоў.

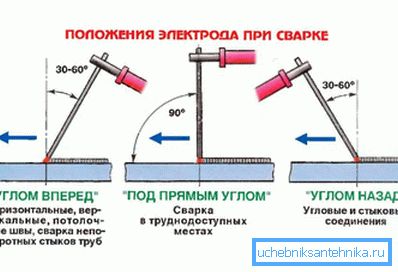

Падрыхтоўка да працэсу

Перад пачаткам зваркі трэба пераканацца ў адсутнасці побач гаручых і выбуханебяспечных рэчываў і матэрыялаў. Калі такія маюцца, то лепш іх ахаваць якім-небудзь негаручых матэрыялам і паставіць побач ёмістасць з вадой на ўсялякі выпадак. Абзы і паверхні труб паблізу зварнога шва неабходна зачысціць. Пасля гэтага неабходна надзейна замацаваць зазямленне, а таксама праверыць цэласнасць кабеля. На трансфарматары зварачнага апарата усталёўваецца неабходны ток у адпаведнасці з таўшчынёй зварваецца труб. Затым варта запаліць дугу шляхам павольнага перамяшчэння электрода на адлегласці 5 мм ад паверхні трубы прыкладна пад вуглом 600, у выніку чаго павінны з'явіцца іскры. Пасля гэтага электрод неабходна перанесці да месца зваркі, утрымліваючы яго на такім жа адлегласці ад трубы.

Савет! Паколькі падчас зваркі электрод будзе змяншацца, то яго варта па меры неабходнасці набліжаць, каб адлегласць не змянялася. Калі дуга ня запальваецца, то варта павялічыць ток да з'яўлення іскраў. Калі і пасля гэтага не ўдаецца запаліць дугу, то варта ўзяць электрод патаўсцей.

Звычайна для паваротных стыкаў ток на зварачным апараце пры таўшчыні электрода 3 мм і трубы да 5 мм павінен складаць у раёне ад 100 да 250 А, а неповоротные - 80-120 А.

Апісанне працэдуры зваркі труб

Пасля дасягнення пастаяннага гарэння дугі можна прыступаць непасрэдна да зварцы. Падчас зварвання перамяшчаюць дугу наступным чынам:

- паступальна ўздоўж зварнога шва, дзякуючы чаму дуга будзе стабільнай;

- падоўжна для стварэння тонкага шва з вышынёй, якая залежыць ад хуткасці перамяшчэння электрода ўздоўж паверхні;

- папярочна, каб забяспечыць патрабаваную таўшчыню шва, рухаючы стрыжань вагальны рухамі.

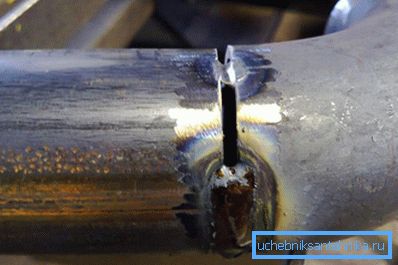

Трубы з малым дыяметрам і таўшчынёй сценкі зварваюцца бесперапынным швом, у той час як трубы з тоўстымі сценкамі - перарывістым. Зварка стыкаў павінны вырабляцца да поўнага зварвання стыку без перапынкаў. Пры зварцы стыкаў з таўшчынёй сценак да 6 мм выконваюць два зварных пласта, пры таўшчыні да 7 мм - у тры пласта, а пры больш тоўстых сценках - у чатыры.

Савет! Кожны Праварваюць пласт павінен быць ачышчаны перад наваркой наступнага для таго, каб забяспечыць аднастайнасць зварнога шва.

Першыя пласты звычайна наварваецца ступеніста, пачынаючы ад беражкоў труб з расплаўленнем, а наступныя раўнамерна суцэльным пластом. Ступеністы варыянт ужываецца пры таўшчыні труб больш за 8 мм: базавы пласт накладваецца шляхам падзелу паверхні труб на пэўныя зоны з невялікай плошчай і зварвання праз адну пляцоўку, а потым даварваўся прапушчаныя. Пасля проварки першага пласта яго аглядаюць на наяўнасць расколін, бо ад гэтага залежыць якасць усяго шва. Калі такія ёсць, то іх выплаўлялі і зварваюць нанова.

Наступныя пласты зварваюцца шляхам проворачивания трубы ці раўнамернага перамяшчэння электрода ўздоўж паверхні шва, прычым пачатковую кропку зваркі ссоўваюць адносна канчатковай прыблізна на 20? 30 мм у адносінах да папярэдняга пласту і мяняюць кірунак руху электрода на супрацьлеглае. Апошні шво выконваецца з роўнай паверхняй і плыўным пераходам да памеру дыяметра труб. Калі зварваюцца трубы з квадратным перасекам, то іх канцы неабходна цвёрда замацаваць, каб метал не павяло, і труба не дэфармавалася. Пасля заканчэння зварных работ паверхні чысцяцца ад дзындры.

Зварка труб электразваркай працэс просты, але адказны, які патрабуе ўважлівасці і выканання паслядоўнасці выкананых дзеянняў.