Тэхналогія зваркі труб рознымі метадамі: практычныя парады і

У гэтым артыкуле мы разгледзім тое, якая тэхналогія зваркі труб вялікага дыяметра з прымяненнем сучаснага абсталявання. Тэма артыкула ўяўляе сабой немалую цікавасць, паколькі паўсюдна, час ад часу праводзяцца рамонтна-аднаўленчыя ці будаўнічыя працы з заменай каналізацыйных, водаправодных і ацяпляльных сістэм.

Пры працы з магістральнымі трубаправодамі не абысціся без метадаў зварачнага злучэння які праводзіцца на вялікіх дыяметрах. Зноў жа, тэма, якая будзе разгледжана ў артыкуле, цікавая, бо нараўне з традыцыйнымі металічнымі трубамі, з'явіліся палімерныя аналагі, злучэнне якіх мяркуе ужываннем іншых метадаў.

Таму, перад тым як разгледзець асноўныя спосабы зваркі труб, разгледзім асноўныя мадыфікацыі трубаправодаў вялікага дыяметра, якія можна зварваць разам.

Канструкцыйныя асаблівасці трубаправодаў вялікага дыяметра

Інструкцыя правядзення зварачных работ шмат у чым залежыць ад дыяметра выкарыстоўваюцца труб. Да трубах вялікага памеру ставяцца вырабы з вонкавым дыяметрам 530 мм і больш.

Такія вырабы прымяняюцца ў працэсе будаўніцтва магістральных трубаправодаў, прызначаных для транспарціроўкі нафты, газу, вады, цепланосбіта цэнтралізаванай сістэмы ацяплення і каналізацыйных сцёкаў.

Усе трубы вялікага дыяметра, прыдатныя для злучэння з дапамогай зварвання, можна падпадзяліць на дзве вялікія катэгорыі:

- металічныя вырабы, да якіх ставяцца круглыя электросварные прямошовная і спиралешовные сталёвыя трубы;

- палімерныя вырабы, да якіх адносіцца шырокі спектр вырабаў з поліэтылену (ПЭ), поліпрапілена (ПП) і полівінілхларыду (ПВХ).

Кожная з пералічаных катэгорый труб злучаецца з выкарыстаннем адпаведных метадаў і падыходнага абсталявання.

Метады зборкі металічных трубаправодаў

Незалежна ад таго, што вам трэба будзе, няхай гэта будзе зварка труб на прасвет або прымяненне больш тэхналагічных метадаў, мяркуецца нагрэў металу для адукацыі амаль гамагеннага і надзейнага стыку. Таму, у любым выпадку давядзецца працаваць са спецыяльным абсталяваннем, прымяненне якога прадугледжвае неабходнасць належнага прафесіяналізму і вопыту выканання зварачных работ.

Разгледзім найбольш папулярныя метады зваркі, якія паўсюдна ўжываюцца пры мантажы металічных трубаправодаў рознага прызначэння.

Прымяненне газавай зваркі

Газавая зварка труб - гэта папулярны, выпрабаваны на працягу доўгага часу, спосаб злучэння металічных дэталяў з мэтай атрымання якаснага, трывалага і даўгавечнага шва.

Прынцып правядзення газавай зваркі заключаецца ў наступным:

- абза зварваюць папярочных зрэзаў разаграваецца з дапамогай газакіслародная полымя;

- зазор паміж двух разагрэтых паверхняў запаўняецца палючага падчас зваркі металічным прутком.

Важна: Трывальныя характарыстыкі шва, атрыманага пры газавай зварцы, ніжэй, чым пры электрадугавой зварцы. Выбар газавага зварнога злучэння апраўданы ў тым выпадку, калі даводзіцца працаваць з танкасценных (да 3,5 мм) трубамі.

Пры працы з металапракатам з выкарыстаннем газавай гарэлкі прымяняюцца наступныя матэрыялы:

- Ацэтылен - газ, які адказвае за гарэнне.

- Кісларод - газ, які забяспечвае патрабаваную тэмпературу гарэння і стабільнасць полымя.

Важна: У некаторых выпадках ацэтылен можа замяняцца іншымі гаручымі газамі, напрыклад, прапанам або метанам. Адзіным умовай, якое неабходна выканаць, з'яўляецца падтрыманне больш высокай тэмпературы полымя гарэлкі ў параўнанні з тэмпературай плаўлення металу.

- Присадочный матэрыял неабходны для запаўнення зварнога шва. Гэты артыкул падбіраецца ў адпаведнасці з хімічнымі і фізічнымі уласцівасцях апрацоўваных металаў.

- Флюс выкарыстоўваецца для прадухілення акіслення металу ў працэсе разагрэву. Флюсы ў выглядзе пасты або парашка, быўшы нанесенымі на разагрэтыя абзы труб, ўтвараюць ахоўную плёнку, якая перашкаджае трапленню кіслароду ў структуру шва.

Прымяненне флюсу неабходна пры працы з большасцю металаў за выключэннем вугляродзістых сталей.

Прымяненне электрадугавой зваркі

Электрадугавая зварка труб - гэта тэхналогія, у аснове якой ўжыта разаграванне металічных паверхняў да працоўнай тэмпературы з дапамогай дугавога электрычнага разраду і наступнага сплавленных з атрыманнем трывалага надзейнага шва.

Электрадугавая методыка вядомая з даўніх часоў, а таму было распрацавана мноства розных больш ці менш эфектыўных спосабаў выканання такога зварнога злучэння.

Пры працы з трубамі вялікага і сярэдняга дыяметра найбольшую папулярнасць атрымала стыковой зварвання, калі абодва папярочных стыку збліжаюцца ўшчыльную і цэнтр, пасля чаго адбываецца фарміраванне шва.

У адпаведнасці з працягласцю, вылучаюцца перарывістыя і суцэльныя швы. Якаснае проваривание металу суцэльным швом патрабуе ад спецыяліста высокай кваліфікацыі і вялікага вопыту правядзення такіх работ.

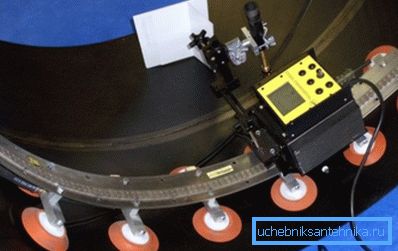

Тэхналагічным развіццём ручной электрадугавой тэхналогіі стала арбітальная зварка труб, якая знайшла шырокае прымяненне пры фарміраванні неповоротные стыкаў на трубаправодах сярэдняга і вялікага дыяметра.

У аснове працэсу прыменена дугавая зварка электродамі ў асяроддзі інэртных газаў. Прымяненне ахоўнага газу, напрыклад аргону, дазваляе папярэдзіць плаўленне электрода.

Выкарыстоўваючы пэўныя сумесі газаў можна павялічыць хуткасць і глыбіню пранікнення. Як правіла, для атрымання вельмі чыстага наплавленного валіка шва ўжываецца інэртная сумесь аргону з геліем.

Арбітальная зварка нержавеючых труб або іх звычайных сталёвых аналагаў мяркуе ўжыванне двух абавязковых кампанентаў:

- Крыніца току, з якога полу харчаванне і ажыццяўляецца кантроль падачы току, кручэння электродаў, падачы інэртнага газу і дроту. Часцей за ўсё, крыніца току ўжываецца інвертар, паколькі ён просты і эфектыўны ва ўжыванні.

- Арбітальная галава, з дапамогай якой электрод круціцца вакол трубы і адбываецца цэлы працоўны цыкл.

Дзякуючы сумеснай працы гэтых двух кампанентаў з'яўляецца магчымасць механізаванага прымянення дадзенага абсталявання для атрымання аптымальнага якасці шва.

Арбітальная зварка труб мае шэраг істотных пераваг перад працэсам выкананым ўручную:

- прымальны кошт гатовага выніку;

- меншая працаёмкасць працэсу і, як следства, сціснутыя тэрміны выканання пастаўленай задачы;

- эканамічны расход электродаў;

- магчымасць працы з рознай таўшчынёй сценак пры нязменна высокай якасці выніку;

- роўны і герметычны шво па ўсёй акружнасці, чаго няпроста дамагчыся, дзейнічаючы ўручную.

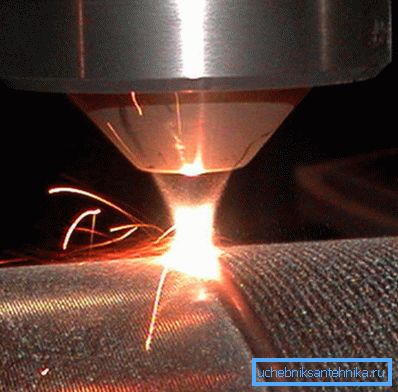

Прымяненне лазернай зваркі

Лазерная зварка труб - гэта высокатэхналагічная методыка, у аснове якой ляжыць плаўленне металу з дапамогай светлавога прамяня. Выпраменьванне для разагрэву металічнай паверхні выкарыстоўваецца манахраматычнага з даўжынёй хвалі, якая залежыць ад прыроды рабочага цела лазера выпраменьвальніка.

Эфектыўнасць лазернай зваркі вызначаецца такімі параметрамі як:

- магутнасць выпраменьвання;

- дыяметр і канфігурацыя плямы факусоўкі;

- тэмпы перамяшчэння апрацоўванага вырабы адносна лазернага прамяня.

Сярод пераваг тэхналогіі адзначым наступнае:

- высокая інтэнсіўнасць кропкавага прагрэву металічнай трубы аж да дасягнення тэмпературы плаўлення.

- хуткае астуджэнне апрацаванага стыку па меры спынення ўздзеяння выпраменьвання.

- мінімальная шырыня шва без шкоды для трываласці злучэння.

Зрэшты, ёсць і недахопы, сярод якіх:

- высокі кошт абсталявання за кошт навізны і малога распаўсюду тэхналогіі;

- магчымасць працы з металавырабаў з таўшчынёй сценак не больш за 1-1,5 мм.

Стандартны апарат для правядзення лазернай зваркі складаецца з такіх ключавых элементаў як актыўная серада i генератар накачкі.

Па тыпу актыўнай асяроддзя апараты падпадзяляюцца на наступныя катэгорыі:

- газавыя;

- цвёрдацельныя;

- паўправадніковыя.

Кожная з пералічаных мадыфікацый можа быць прыменена пры зборцы высакаякасных бытавых трубаправодаў, але не больш за тое, так як сценка магістральных сістэм часцей за ўсё тоўшчы 2 мм.

Зварка паваротных, неповоротные і гарызантальных стыкаў

Зварка труб паваротным спосабам неабходная пры зборцы большасці буйна- і среднеразмерных трубаправодаў.

Зварка выконваецца ў тры пласта:

- на пачатковым этапе стык ўмоўна дзеліцца на чатыры адрэзка;

- далей Праварваюць два першыя адрэзка, пасля чаго робіцца паварот на 180 градусаў;

- затым зварваюцца астатнія два адрэзка;

- труба паварочваецца на дзевяноста градусаў і варыцца другі пласт;

- на заключным этапе труба зноў паварочваецца на 180 градусаў і канчаткова зварваецца стык.

Зварка неповоротные стыкаў таксама выконваецца ў тры пласта. Неповоротные стыкі варацца зваротна-паступальным спосабам. Пры гэтым прымяняецца кароткая (не больш 2 мм) дуга.

Зварка гарызантальных стыкаў выконваецца электродамі з дыяметрам 4 мм. Гэтак жа як і ў папярэднім выпадку электрод пры фарміраванні шва рухаецца зваротна-паступальна. У выніку ўтворыцца валік, вышыня якога не перавышае 1,5 мм.

Стык варыцца ў тры-чатыры пласта. Пры фарміраванні апошніх валікаў, дыяметр выкарыстоўваюцца электродаў павялічваецца да 5 мм пры току да 300 А.

Савет: Калі гаворка ідзе не пра зборку новага вадаправода, а пра ўхіленне цечы ў старой сістэме, можа спатрэбіцца халодная зварка для труб ацяплення або падачы вады. Па сутнасці, гэта разнавіднасць эпаксіднага клею з растворанымі ў ім фрагментамі металу. Ліквідацыю цечы сваімі рукамі можна праводзіць толькі на сухіх, папярэдне зачышчаных ад фарбы трубах.

Зразумела, прымяненне халоднай зваркі ў дадзеным выпадку, гэта толькі часовая мера, пасля чаго павінен быць праведзены якасны рамонт пашкоджанай трубы.

Метады зваркі палімерных труб

Тэхналогія працы з палімернымі трубамі ў корані адрозніваецца ад зварвання вырабаў з металу.

Пры зборцы палімерных трубаправодаў ўжываецца два найбольш запатрабаваных метаду:

- Тэхналогія стыкавага злучэння мяркуе нагрэў і наступнае плаўленне тарцоў труб да працоўнай тэмпературы, і сціск аж да адукацыі герметычнага шва. Працэс зварвання ажыццяўляецца з выкарыстаннем спецыяльнага абсталявання які складаецца з станіны, центраторов і награвальнага элемента.

Прылады для стыкавага злучэння палімерных труб шматфункцыянальныя і дазваляюць адначасова карэктаваць, а пасля Цэнтраваны і сцягавы зрэз злучаных тарцоў перад наступным нагрэвам. Нагрэтыя да працоўнай тэмпературы трубы зрушваюцца з дапамогай механізаванай сістэмы дамкратаў.

Прымяненне спецыяльных станкоў дазваляе выконваць зварачныя працы, як у стацыянарных, так і ў палявых умовах пры заведама высокім якасці стыку.

- Тэхналогія электромуфтового злучэння дазваляе абыйсціся без складанага абсталявання, так як награвальны элемент з'яўляецца часткай муфты для зваркі труб.

Палімерная муфта з вплавленной спіраллю апранаецца на стык злучаных труб, пасля чаго на спіраль падаецца напружанне і пластык аплаўляецца, утвараючы надзейнае і герметычнае злучэнне.

выснову

Такім чынам, мы разгледзелі асаблівасці зварных злучэнняў, якія выкарыстоўваюцца пры зборцы розных трубаправодаў вялікага дыяметра як металічных, так і палімерных. Засталіся пытанні, на якія не ўдалося атрымаць адказ? У гэтым выпадку больш карыснай інфармацыі можна знайсці, паглядзеўшы відэа ў гэтым артыкуле.